什么是精益生产,精益生产起源,什么叫精益生产,精益生产是什么

1.

精益起源

在

精益生产培训课程中了解起源目的:

为了有效地理解精益的各相关概念和工具,以及这些概念和工具的演化发展,据此可全面了解精益生产知识体系。

2.需要了解的人员:

2.需要了解的人员:

所有需要了解精益概念及其实践的工作人员。

3.了解精益起源需要时间:

大约4个小时。

4.了解内容:

精益的产生及发展有全球性根源。

理解精益的各种概念和工具。

为精益系统的创建奠定坚实的基础,熟悉使用精益术语。

5.了解精益起源步骤:

5.1.精益项目启动会议上制定一个学习上述内容的时间表。

5.2.简要的回顾精益的各种概念和工具,如SPC、防错、TPM等(见

六西格玛培训)以及它们是如何演化而来。

20实际30年代,当时的日本市场,经济和工业环境一起迫使丰田寻求新的方法探讨生产改善。在规模化生产方面,丰田认为难以与福特等美国的对手竞争。正确的方式是提升效率,以适应小规模、多品种的生产模式。

20世纪50年代,大野耐一到美国,参观了当地的汽车工厂,但并未得到太多的收获。但当他参观美国超市时,超市的陈列和货品补给系统给了他很大的启发。他看到顾客购买了某件产品后,相关信息会通过看板体现出来,确保这种产品的及时补给。这一发现被发展成为丰田的看板概念,用来支持他的及时生产理论。

丰田对于成本理论进行了创新型的解释。对于某件产品的销售价格确定,以往的思维方式是在生产成本上加上一定比率的利润。然而丰田认为,市场决定产品的销售价格,成本和利润是变量。如果能够有效地降低成本,那么企业的利润就可以扩大。集中精力控制成本成了一种哲学思维方式并推动了改善的进行,同时也是精益生产体系内在的逻辑基础。

由于石油危机,丰田生产系统(TPS)在20世纪70年代风靡全球。凭借其灵活性和内部降低成本方法,丰田生产系统在全球范围内得到推广。

为了实施精益,丰田供应商支持中心成立,以加强丰田公司同美国供应商之间的合作。

改善车间和价值流图在制造业领域变得非常流行,成果却不明显。

价值流管理开始实施,被视为系统地执行精益的计划。在这过程中,对改善车间和价值流图进行整合,使精益思想得到维护和延续。

丰田用了50年的时间才成为世界一流企业。美国企业用了15年到20年的时间才开始完全理解精益并取得了成绩。

丰田生产系统仍在不断改进。

6.精益的起源:

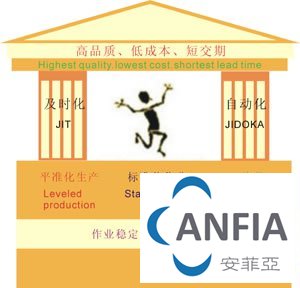

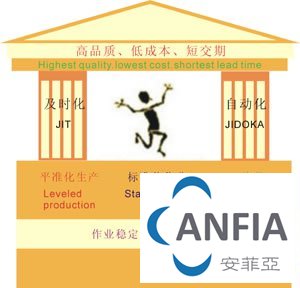

在全世界范围内,“丰田生产系统”精益是建立在美国、德国和日本各企业级的实践经验基础上,总结归纳形成的综合生产实践经验。在当今的日本,精益也指及时生产(JIT)——美式首字母的缩写。节拍(Takt)是一个德国词汇,意思是“拍打”或“节奏”。使用者不必在乎某个词是来自美国、德国还是日本,重点在于应用正确的概念、工具、技术来提高质量,降低成本,改进运输,打造一个零浪费的生产环境。

精益生产的目的是为了消除乘车过程中所有的浪费或非增值活动。对消除浪费持久的关注应该落实为每天每时每刻的检查评估工作。精益不是要裁减人员,而是要更好的发挥员工的作用。考虑到这些,应该将生产内容或工作职责进行合理的调整,使之满足零浪费环境的要求。拥有经过良好培训的员工和安全生产环境,这样企业才会保持其全球竞争力。